Menü

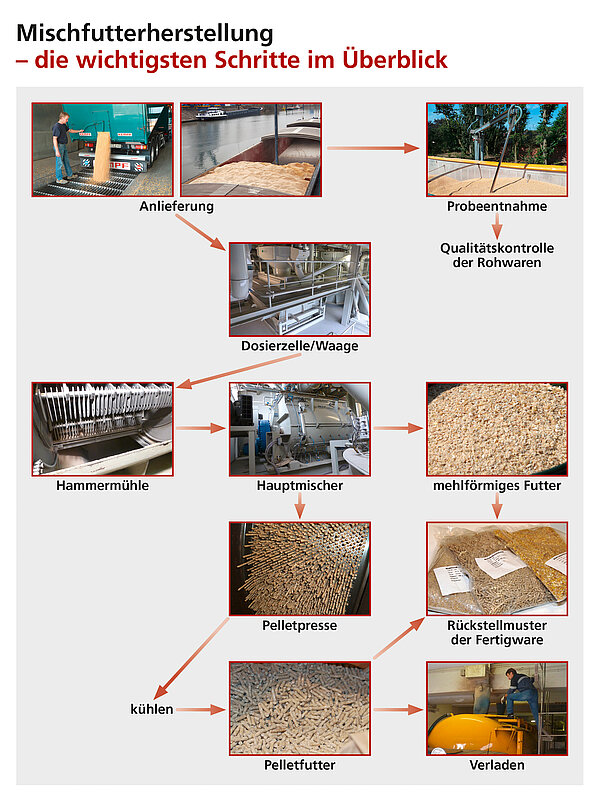

In nahezu allen Mischfutterwerken finden sich vergleichbare Abläufe und Prozesse. Alle Prozessschritte lassen sich in der technischen Umsetzung und Prozessführung individuell variieren - das ist auch Teil des firmenspezifischen Know-hows. Beim gleichen Ziel, dem Landwirt ein hochwertiges und kostengünstiges Mischfutter bereitzustellen, gibt es in der Praxis vielgestaltige Lösungen. Jedes Mischfutterwerk stellt streng genommen eine eigenständige technische Lösung dar. Die Basistechnologie hingegen unterscheidet sich in den einzelnen Werken kaum und ist nachfolgend als typisches Anlagenschema abgebildet.

1. Annehmen – Fördern – Lagern

Die Rohwaren werden je nach den logistischen Gegebenheiten am Standort des Mischfutterwerkes überwiegend lose per Schiff, LKW oder Bahn angeliefert. Die rieselfähigen Makrokomponenten werden mechanisch mit Trogkettenförderern (Redler), Gurtband-becherwerken (Elevatoren), Schnecken oder pneumatisch gefördert, gewogen (Schüttwaagen), gereinigt (Siebmaschinen, Magnetabscheider) und in Rohwarenzellen (Silozellen) eingelagert. Verpackte Komponenten werden auf Paletten mit Flurförder-geräten (Gabelstapler) in überdachten Räumen untergebracht, später von Hand entleert und direkt in die Mischzellen gefördert.

2. Dosieren – Verwiegen

Für die Herstellung von Mischfutter hat sich das diskontinuierliche Verfahren (Chargen) weitgehend durchgesetzt. Für den Chargenbetrieb sind in der Praxis zwei Varianten verbreitet: das Dosieren und Verwiegen der Makrokomponenten vor der Zerkleinerung (Gemischtvermahlung) oder nach der Zerkleinerung (Getrenntvermahlung). Die Makrokomponenten (Rohwaren) werden nach der Übernahme aus den Rohwarenzellen in Mischzellen zunächst aus diesen abgezogen und über Dosierzellen (in die die Mikrokomponenten auf direktem Weg gelangen) mit Hilfe von Waagen dosiert. Größe und Kapazität der Waagen richten sich nach der Dosiermenge für die einzelne Komponente, der maximalen Chargengröße, die ihrerseits vom Volumen des Hauptmischers bestimmt ist, und der Anzahl der herzustellenden Mischfuttertypen.

Je nach Produktionsplanung und Automatisierungsgrad des Wäge-Dosier-Vorgangs durchlaufen ca. 10 bis 12 Chargen je Stunde diese Prozessstufe.

3. Vermahlen

Für das Erzielen einer optimalen Nährstoffaufnahme des Tieres und einer homogenen Mischung, die die Verfügbarkeit der vorgegebenen Rohstoffe in jeder zur Verfütterung gelangenden Ration voll gewährleistet, ist ein optimierter Zerkleinerungsgrad für jede Mischfuttersorte notwendig. Hierfür kommen Hammermühlen mit Siebeinrichtungen und in Spezialfällen Walzenstühle (wie in der Mehlmüllerei üblich) zum Einsatz.

4. Mischen

Der vorgegebenen Rezeptur entsprechend gelangen die vermahlenden Makrokompo-nenten und die Mikrokompo-nenten in den Hauptmischer. Der Chargenmischer ist computer-gesteuert mit der Wäge-Dosier-anlage getaktet, wird zu etwa 50 Prozent befüllt und realisiert je nach Typ des Mischers in 2 bis 4 Minuten die gewünschte Homogenität der Mischung. Danach wird der Mischer vollständig entleert (was zur Vermeidung von Verschleppungen bei einem Rezepturwechsel besonders wichtig ist) und das Mischgut zu einer gegebenenfalls weiteren Anreicherung mit flüssigen Komponenten (Melasse, Vinasse, Fett, Cholin u. a.) einem nachgeschalteten Durch-laufmischer (Melassierer) zugeführt. Bei dem in dieser Prozessstufe anfallenden mehlig-schrotförmigen Mischgut handelt es sich bereits um Mischfutter, das als Endprodukt in die Fertigwarenzellen eingelagert oder wahlweise einer weiteren Behandlungsstufe übergeben werden kann.

5. Konditionieren – Pressen – Extrudieren/Expandieren – Kühlen

Von den Mischfutterkunden werden rund 80 Prozent des Mischfutters in gepresster Form (Pellets) nachgefragt. Dies ist vielen vorteilhaften Zusatzeigenschaften von Pellets zuzuschreiben:

- bessere Futteraufnahme und Verdaulichkeit

- geringere Verderbgefahr

- keine Entmischung einzelner Bestandteile des Mischfutters

- bessere Rieselfähigkeit bei weitgehender Staubfreiheit

- Verlustsenkung

- höheres Schüttgewicht

- und damit weniger Lager- und Transportvolumen usw.

Das aus dem Mischer ausgetragene Mischfutter gelangt über Pressenvorratszellen, einer Dosierschnecke und einen Kurzzeitkonditionierer (Zugabe von max. 3 Prozent gesättigtem Dampf und von Presshilfsstoffen) in Pelletpressen, in denen es je nach Bauart der Presse durch Ring- oder Scheibenmatrizen gedrückt und nach Passieren der Matrize auf Länge abgeschnitten wird. Der Pelletdurchmesser ist in der Matrize fest fixiert (Matrizenwechsel bei Änderung des Pelletdurchmessers). In einem anschließenden Band- oder Gegenstromschachtkühler werden die Pellets auf die Umgebungstemperatur abgekühlt, wobei sich der Feuchtigkeitsgehalt gleichzeitig auf 12 bis 13 Prozent stabilisiert und den Pellets die gewünschte Festigkeit und Härte verleiht.

Als eine Sonderform der Mischfuttertechnologie können in die Prozessstufe oder auch eigenständig ein Expandieren oder Extrudieren integriert werden. Mit dieser Technik, die als Behandlungsparameter Feuchte, Temperatur, Druck und elektromechanischer Energieeintrag benutzt, lassen sich die nutritive, hygienische und physikalische Eigenschaft des Mischfutters weiter in gewünschter Weise beeinflussen.

6. Lagern und Ausliefern

Sowohl das pelletierte als auch das mehlförmige Fertigfutter werden in Fertigfutterzellen bis zur Auslieferung meist nur kurze Zeit zwischengelagert. Zur Auslieferung an die Kunden kommt das Mischfutter überwiegend lose in Lkw (Silofahrzeuge) oder in verpackter Form (Klein-container, Papiertüten u. a.).

Zukünftige Entwicklungen

Jeder Mischfutterhersteller ist ständig bemüht, sowohl das Mischfutter selbst als auch dessen Herstellung als angewandte Wissenschaft aufzufassen und neue Erkenntnisse im Betrieb zum Vorteil der Abnehmer von Mischfutter möglichst schnell umzusetzen. Die Innovation der technologisch-technischen Verfahren zur Mischfutterherstellung gehört dabei permanent zu einer der wichtigsten Zielsetzungen in jedem Unternehmen.